精益推广活动,精益生产下的精益改善与落地实践

帆软数据应用研究院 者宇飞引言

传统制造型企业内部都有着不成文的规定,即一线员工可以向上提交对于生产制造过程中,存在的问题点相应解决建议。而之所以称之为不成文的规定,其原因在于并没相应完整的制度、宣传以及奖励机制支撑,导致该规定也被弃置一边。也许在大多数企业看来,只是一个小小的行为流程,并不会为企业带来任何价值,但却没有真正意识到精益改善其背后所涵盖的作用及必要性。

一、 浅析精益改善1、何为精益改善

精益改善,也称全员参与改善,源于丰田的精益生产理论。在精益生产诞生的初始,即丰田生产方式建立之时,丰田参照了福特公司的建议制度,明确了其两大核心点:准时生产以及全员积极参与改善。其中指出,精益生产的践行需要保持以人为本的理念,同时,每一个劳动人员的雇佣,并非仅雇佣其双手,也要雇佣其大脑,为企业思考,认知自己即为企业的成员,为企业发展增长负责。而为何需要以人为本?其原因在于在生产过程中,距离生产最近的人员即为一线员工,这也说明所有问题的暴露及改善点的发掘都是由一线员工在实践过程中总结出来的,而传统的数据分析及业务系统并不能挖掘相应内容,而这也是充分利用人力资源更合理的方式。

这里的改善就是改的更好的意思,就是一个公司,为了明天的工作更方便、更容易而改变。提案:是指公司内的个人或团体在生产、技术、QC、资材、财务、管理等公司的全部活动中,把自己认为对公司有益的研究、发明、创造、改进、构思等都提出来,参与实施,写在改善提案用纸上。

并且改善是指从局部到整体永远存在着改进与提高的余地。在工作、操作方法、质量、生产结构和管理方式上要不断地改进与提高,消除一切浪费。

TPS哲理认为精益推广活动,不能提高附加价值的一切工作(包括生产过盛库存、等待、搬运、加工中的某些活动、多余的动作、不良品的返工等)都是浪费。这些浪费必须经过全员努力不断消除。

2、为何要精益改善

就像前文中提到的,高层管理人员总会陷入一个误区,即一线员工的价值即为其劳动的双手,这在宏观层面也是目前很多企业存在的一个弊端:缺乏“企业家思想”。传统的企业中只会存在部分企业家,即有着决策权的人群。而现代企业理论表明,“企业家”的范围应该更为广泛,每个员工都需要具有主人翁意识,真正的参与到企业未来发展过程之中,其工作并不局限于产线,而需要有着个人的思考。

回到精益改善本身,其为丰田带来的价值早在三十多年前就得以验证,丰田公司自1989年以来因员工提出的合理化建议而减少的生产成本已达数亿美元, 其中仅1997年一年就减少7200万美元。

3、如何推进精益改善

据统计,丰田公司1988年,用于奖励精益改善建议的提交就发放了高达3亿的日元的奖金,由此可见,奖励机制是最容易提升员工参与度的方式,但其方式并不局限于此,因为精益改善的最终诉求并不单纯为了解决问题实现降本、提高员工收入,而更需要培养员工的归属感、认同感及责任感。

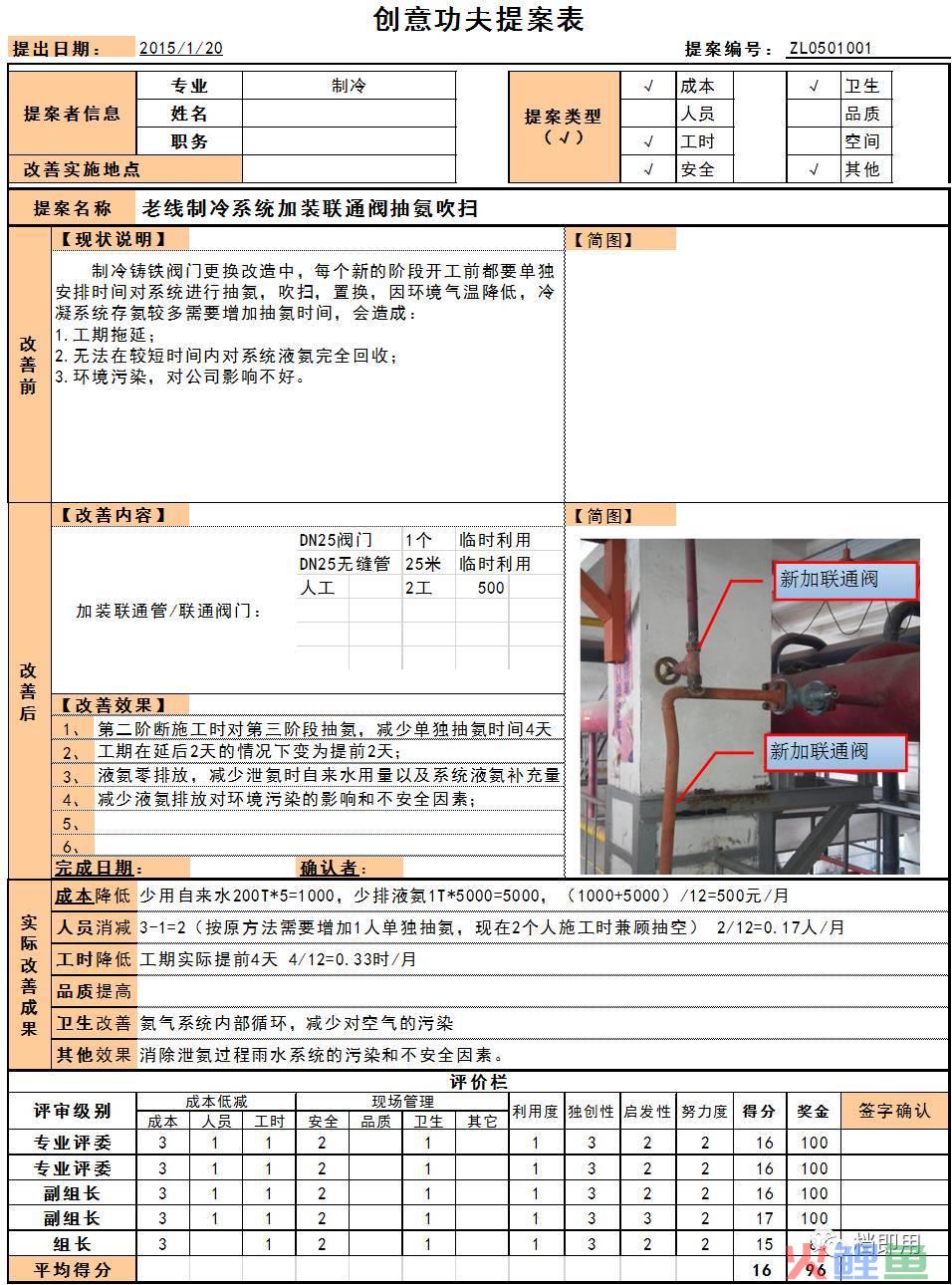

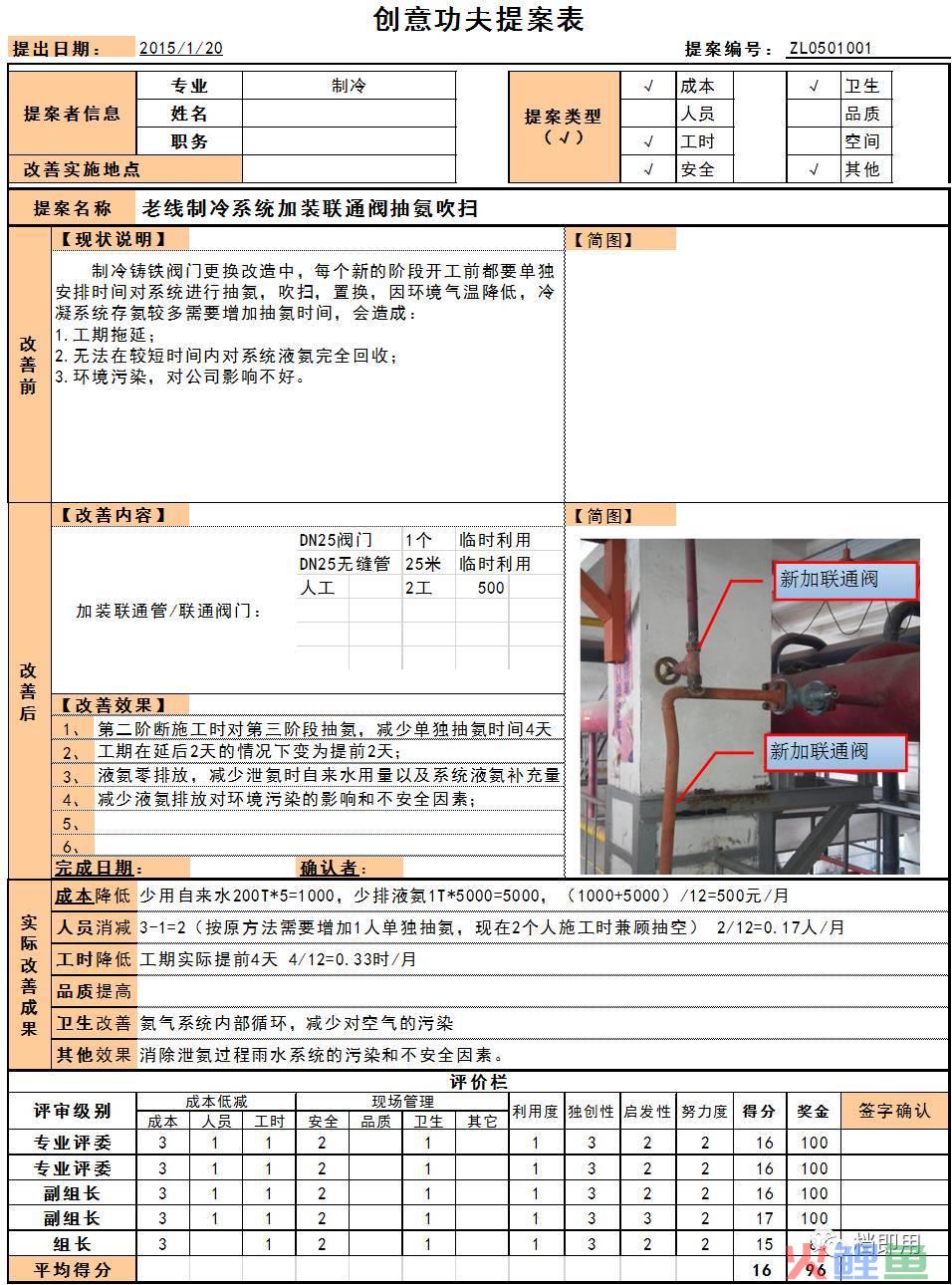

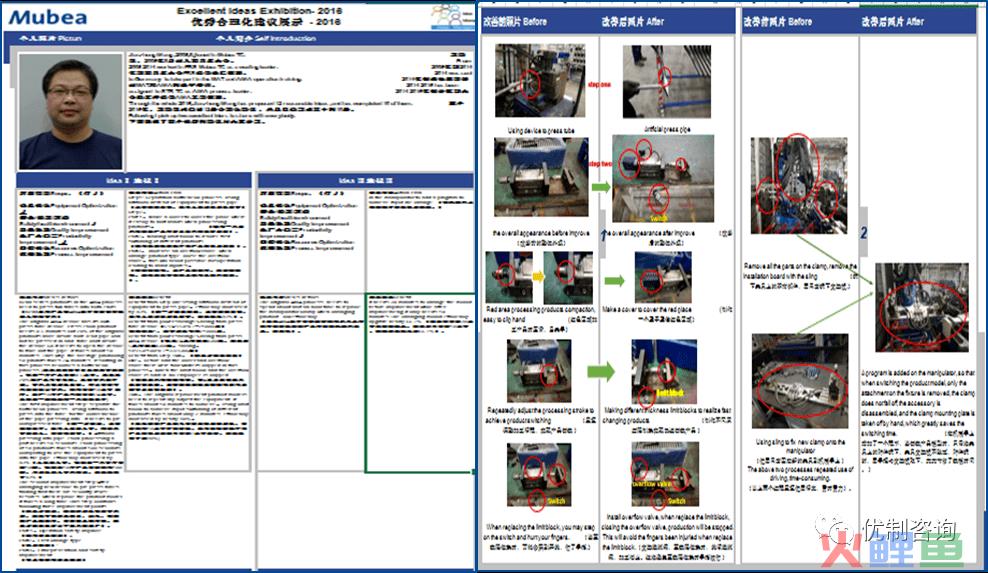

二、 精益改善之落地1、传统全员参与改善流程

如引言中所述,精益改善推广失败的原因除了高层的不重视之外,还有流程的复杂性。一线员工需要向上申请建议模版打印为纸张,详细录入所发现的问题以及提交的建议,并且在问题描述中要尽可能描述现状,交由班组长审批后继续向上提交至业务管理人员,经过层层审批最终敲定执行,其效果显而易见,一线员工不愿意为对自己无价值的事情浪费休息时间,而每层审批人员也并不会重视由一线员工提交的建议,整个流程变得愈发拖拉且无效。而很多在持续践行的企业也不过是因为在员工身上强加了一项虚荣指标:提案数,其作用仅停留在增加员工工作内容层面,这导致员工也为应付指标而没有真正用心去发现问题及思考。

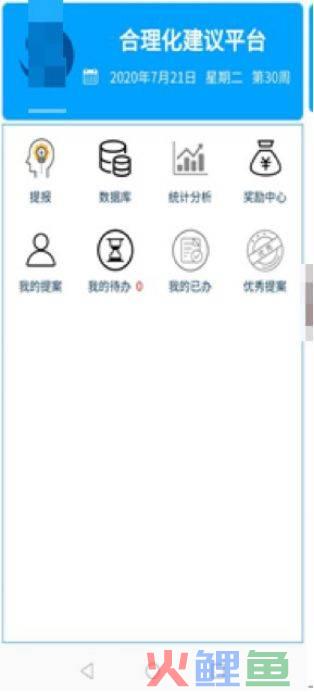

2、精益改善的无纸化落地

正如现在推行的数字化工厂的无纸化思想一样,精益改善同样也需要无纸化才能发挥其最大的使用效率,浙江某企业便通过的移动端搭建了体系化的精益改善平台——合理化建议平台,在上线后的半年内为企业带来将近五百万的降本额,下图即为其首页:

较传统模式相比,一线员工的提案纯由手机完成,并且为了更详尽的描述问题,添加了照片拍摄及上传功能,最大化的降低了填报时间的同时,也保证了问题及建议最准确的传递。

同样向上审批的流程也不再依赖于人为手动传递,在员工勾选了改善类别后,系统将依据类别以及提交员工所属部门自动推送至相应管理人员的企业微信进行审批。

所有的提案都会进入提案库,支撑员工及管理人员进行自主查看,包括对个人提交/审批的提案进行执行过程监控以及提案前的查重避免重复性的内容提交。

而优先的提案会进入优秀提案库,作为之后提案的指导方向以及工厂管理的实际角度。

参照丰田的奖励机制,在合理化建议平台中员工的奖励机制做了更细粒度的拆分,其中包括不采纳以及已保留,按照不同的权重对相应提案人员建立奖金池,保证真正思考的人、真正有价值的问题得到最公平的奖励,同时生成对应的排名,对排名靠前的员工同样提供相应的奖励,培养标杆及员工的竞争意识,实现精益改善在厂区、产线上的自驱动。

最后,有价值的项目自然离不开高层的认可以及推动,搭建合理化建议综合监管驾驶舱,将所有的改善行为同数据挂钩,全面反馈精益改善的覆盖及参与程度,同时拉通财务数据,用真实数据反应出该项目为公司创造的实际价值。

3、精益改善的落地建议

由上一个案例可见,无纸化的推进直接作用于精益改善的实际汇报及应用范畴,而对于企业来说,一个理念的成功落地并不单纯依赖于工具,更依赖于管理,正如丰田的实践成果,其员工的工资薪酬可能同其它制造业大同小异,但其员工的工作积极性及主人翁意识却远超于其他企业,其根源在于丰田践行精益改善的过程中,始终坚持着以下三条要求:

1、 多提方案比提好的方案更有价值

2、 不允许对员工的提案,用评论家的语气提出质疑

3、 没有替代方案就别轻易反对

可以发现,在这三条守则中,阐明了精益改善的核心并非在于降本精益推广活动,而在于培养员工的思考能力以及对企业经营的参与度,同时塑造员工的主人翁意识,维护员工自尊心从而保证员工提案的积极性。

结语

作为丰田生产方式的创始人——大野耐一,曾经这么评价全员参与改善:“没有人喜欢自己只是螺丝钉, 工作一成不变,只是听命行事, 不知道为何而忙, 丰田做的事很简单, 就是真正给员工思考的空间, 引导出他们的智慧。员工奉献宝贵的时间给公司, 如果不妥善运用他们的智慧, 才是浪费。“

而随着信息化的不断发展,流程的优化及无纸化将能最大发挥全员参与改善的价值及作用,助力企业全面实现精益生产及精益企业。